Tecnología WebgenTM minimizando riesgo, maximizando la productividad y recuperación

Fundada en 1874 como proveedor de explosivos para los yacimientos de oro victorianos en Australia, Orica ha crecido hasta convertirse en uno de los principales proveedores de soluciones de infraestructura y minería del mundo. Desde la producción y suministro de explosivos, sistemas de voladura, productos químicos para minería y monitoreo geotécnico hasta soluciones digitales de vanguardia, moviliza de manera sostenible los recursos de la tierra.

Con 150 años, Orica ha realizado una profunda investigación en el diseño y la ejecución de los sistemas de iniciación electrónica de voladuras para que sus productos sean más seguros, más confiables y eficientes, permitiendo que las operaciones logren los mejores resultados.

A la fecha, ha producido 35 millones de detonadores electrónicos sin ningún lesionado tanto en la fabricación como durante el uso. Con base en esta experiencia desarrolló la tecnología WebGenTM, que permite que los cebos en los pozos inicien de forma inalámbrica mediante un comando de disparo que se activa a cientos de metros de distancia. Esto mejora tanto la seguridad, ya que elimina la necesidad de una conexión física a cada detonador en una voladura y permite alejar a las personas del peligro, como la productividad, ya que ofrece mayor precisión y una secuencia de iniciación más flexible que los detonadores tradicionales no electricos.

Adam Aubin, Gerente Senior de Soluciones Técnicas de Orica Norteamérica, explica que cuando lanzaron WebGenTM 100 en 2017, comprendieron el cambio radical que supondría un sistema de iniciación verdaderamente inalámbrico a través de la roca. “Ahora, con WebGenTM 200, utilizado en todo el mundo, las aplicaciones, el valor y los beneficios operativos superaron nuestra comprensión original gracias a las excelentes asociaciones con los clientes y la lluvia de ideas”, comenta el directivo y da como ejemplo la mina Nickel Rim South, que superó lo que es posible al eliminar los límites de un ciclo minero tradicional.

Disparar lo que se quiera, cuando se requiera, ser capaz de adaptarse a las condiciones del campo sin sacrificar el rendimiento, cambiar la cara libre y la dirección de voladura a su antojo, eliminar las restricciones de vacío, eliminar el retrabajo, la reentrada, la limpieza de barrenos, agregar estabilidad o la gestión del relleno sin dejar varado el mineral son cosas que se pueden hacer con WebGenTM 200 y mejorar dramáticamente la vida operativa de cualquier mina. “No hay límite para lo que es posible ahora con la mentalidad correcta y la planificación adecuada. Lo que hemos hecho con nuestros clientes es más que emocionante”.

Aplicación en la mina Nickel Rim South

Orica y Sudbury Integrated Nickel Operation (“INO”, empresa de Glencore) introdujeron en enero 2020 la voladura inalámbrica en la mina Nickel Rim South (“NRS”). Ubicada a 22 km al noreste de la ciudad de Sudbury, Ontario, Canadá. Esta mina comenzó a producir en 2009 y aumentó su producción en 2010 con un objetivo anual de 1,25 millones de toneladas.

El depósito NRS comienza a 1105 m y se extiende hasta 1680 m bajo la superficie con cuatro zonas mineralizadas principales. La mina ha utilizado una secuencia de extracción de rebajes Primario-Secundario (1-3-5) y Primario-Secundario-Terciario (1-5-9) utilizando rebajes abiertos por subnivel para la extracción de mineral. Se utiliza relleno hidráulico cementado.

A medida que la mina entra en la última etapa de extracción con bloques extraídos sobre el 90%, administrar el riesgo sísmico se ha vuelto crítico. Diferentes estrategias para gestionar el riesgo sísmico en sitio se evaluaron y adoptaron. Inicialmente, WebGenTM se utilizó en NRS en aplicaciones bulk ascendente, con el objetivo de aumentar la recuperación y mejorar la eficiencia operativa. Permitió precargar todo el rebaje en una campaña de carga masiva y todas las voladuras posteriores de WebGenTM pudieron iniciarse desde una distancia segura, sin necesidad de reingresar al rebaje.

Esta capacidad permitió mejoras clave en los diseños convencionales de perforación y voladura ascendentes (con sistema de iniciación con cable o tubo de choque). Se obtuvo flexibilidad en la progresión y secuenciación general de las voladuras en comparación con los diseños convencionales, ya que no requiere reentrada para iniciar las voladuras posteriores. Además, el tamaño total por voladura se puede controlar más con WebGenTM, lo que permite mejorar el radio de vacío para las voladuras iniciales. Este punto es particularmente beneficioso para las minas, como NRS, que intentan excavar rebajes bulk relativamente grandes, con ranuras profundas (18 a 29 metros).

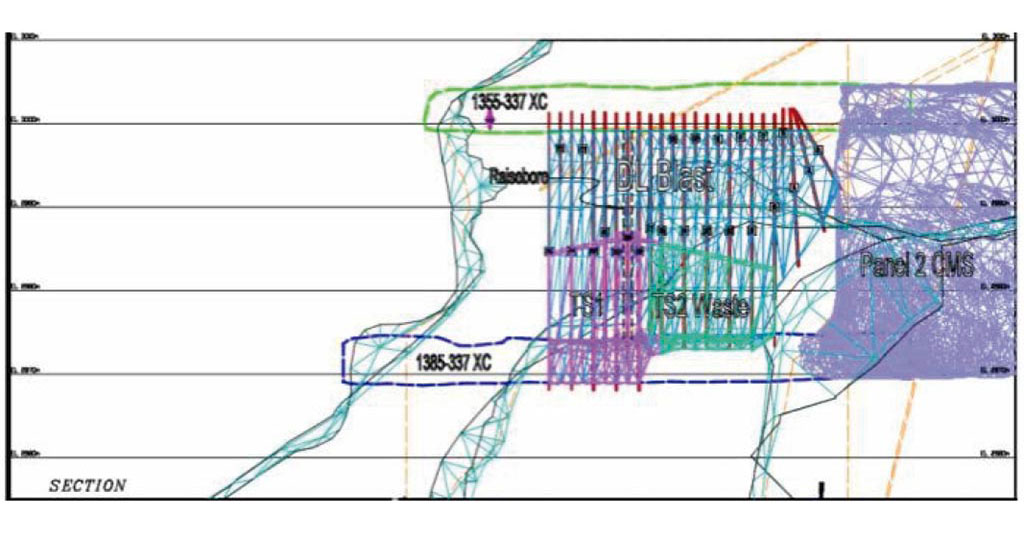

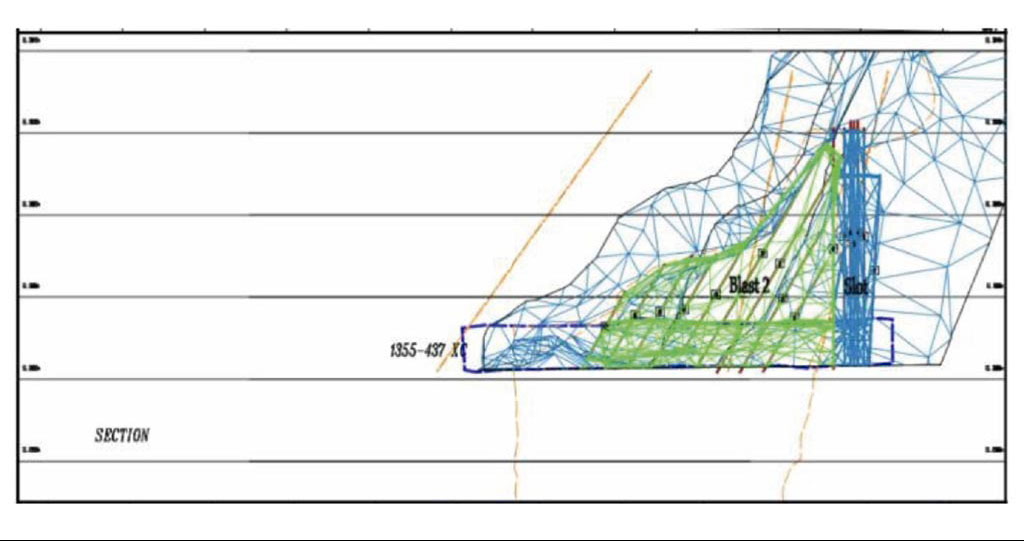

Alternativamente, precargar con la tecnología WebGenTM permite un diseño muy diferente. En NRS específicamente, una voladura de ranura inicial más pequeña se carga con el sistema de iniciación convencional del sitio, mientras que los barrenos restantes en el rebaje están precargados con WebGenTM en una serie de grupos independientes (“GID”) que se pueden disparar juntos o individualmente. Lo anterior, permite que los barrenos laterales (“alas”) adyacentes a la ranura se disparen en eventos independientes después de que se dispare y se elimine la voladura inicial de la ranura.

Esto aumenta el vacío total disponible antes de progresar a las alas, lo que permite que las voladuras de las alas se diseñen con un ancho mínimo de al menos 2 bordos, dando como resultado mejores ángulos de ruptura y relaciones de bordo a espaciado más adecuadas.

Con una amplia gama de sistemas de iniciación electrónica de voladuras disponibles, Orica satisface cualquier necesidad en minas a cielo abierto y subterráneas, así como en túneles de obra civil, canteras y construcción.

De igual forma, la tecnología se utilizó en rebajes descendentes en áreas de interés geotécnico. De manera similar a los rebajes ascendentes, la totalidad de los rebajes descendentes se cargaron en una campaña, eliminando la necesidad de que las personas y el equipo volvieran a ingresar al rebaje después de un disparo inicial “Toe Shot”.

Se aplicaron metodologías de diseño similares, tomando una voladura inicial de ranura (a Voladura “Daylight”) con múltiples GID precargados cargados alrededor de la ranura, lo que permite múltiples caminos de progresión desde la ranura después de la voladura inicial.

La voladura inicial de la ranura siguió siendo relativamente pequeña, normalmente dos cajas de barrenos perforados (16 en total) fuera del barreno piloto inicial de la perforación. Alrededor de la ranura inicial, se harían posibles múltiples puntos de progresión, a través de múltiples GID que progresan en todas las direcciones (este, oeste, norte y sur).

Un estudio de la cavidad, después de la voladura de la ranura, dictó la progresión posterior del plan de voladura. El enfoque en los barrenos descendentes elimina la reentrada en la zona de parada tras completa la carga inicial. Esta capacidad de precargar el rebaje en una sola campaña mejora la eficiencia operativa al eliminar las tareas de reentrada, preparación del rebaje y limpieza de barrenos entre voladuras. Después de que se extrajo una serie de rebajes independientes ascendentes y descendentes utilizando WebGenTM, el producto se usó en aplicaciones de doble elevación en 2021 en áreas de interés geotécnico. Se refiere a la perforación y carga de un rebaje ascendente y otro descendente desde un acceso intermedio.

Una vez más, la totalidad de la perforación y la carga en ambos bloques se completaron en una sola aplicación. No fue necesario el reingreso de personas o equipos después de que se disparó la voladura inicial.

En el momento de escribir este artículo, aproximadamente 4 mil unidades WebGenTM han sido cargadas y voladas en un total de 17 bloques minados. Permitió la eliminación de los trabajadores de las zonas de alto estrés durante cambios de estrés. Después del proceso de carga no se requirió acceso en el subnivel de los rebajes; esto eliminó la necesidad de acceder y resultó en una reducción significativa en la exposición sísmica.

“El sistema WebGenTM es el mayor disruptor para la industria minera desde los equipos teleoperados. Se acabó la carga de barrenos con personal expuesto o cerca de terreno comprometido, espacios abiertos, el tiempo excesivo cerca de los contactos inestables o equipos pesados.”

Adam Aubin, Gerente Senior de Soluciones Técnicas de Orica Norteamérica