PLANTA ESDE III Excelencia en la Producción de CobreCatódico, Cananea, Sonora.

Cuna de la Revolución y de los proyectos de extracción de cobre más grandes del mundo

Por: José Julián Chavira Quintana

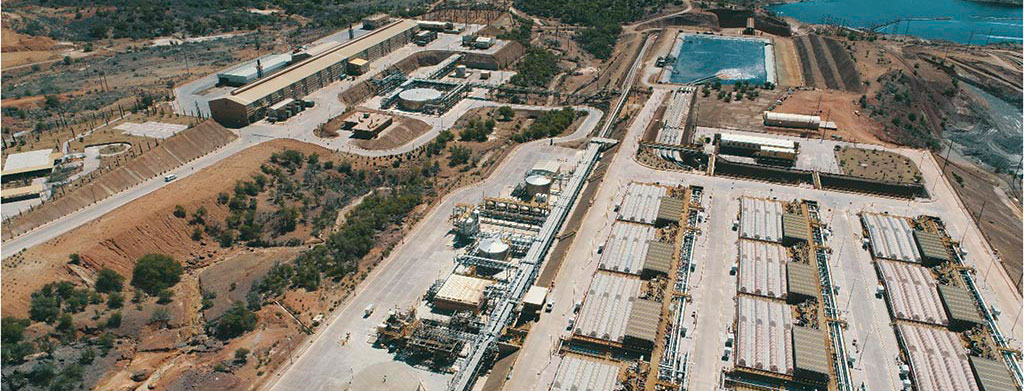

La planta ESDE III se ubica en la Mina Buenavista del Cobre en Cananea Sonora, México. Diseñada para producir 330 ton/día. Representa la vanguardia tecnológica en la producción de cobre, mediante un proceso innovador y altamente eficiente, garantizando la obtención de cátodos de cobre de la más alta calidad, indispensables para satisfacer las crecientes demandas de la industria.

Extracción por Solventes

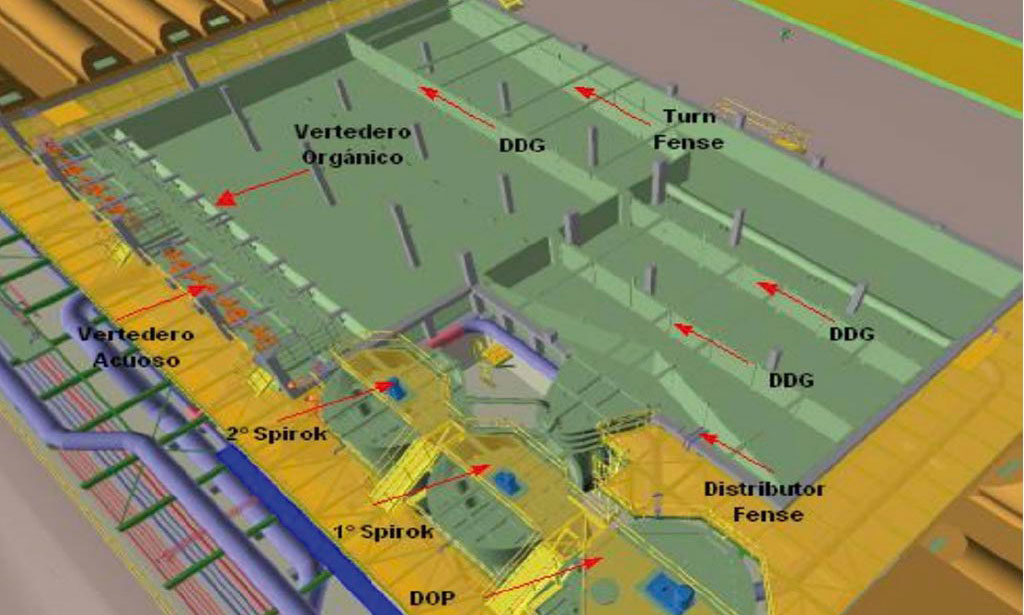

En el corazón de la planta se encuentra el proceso de extracción por solventes que purifica y concentra selectivamente las soluciones de cobre antes de ingresar a la etapa de electrodepositación.

La planta de extracción por solventes tiene la capacidad de procesar un flujo máximo de 189,000 lpm. Con tecnología de punta en cada etapa del proceso, diseñado para optimizar la transferencia de masa y la separación de fases.

DOP (dispersion Overflow pump)

En la tecnología VSF (Vertical Smooth Flow) la función de las unidades de bombeo y mezclado están separadas una de la otra. Esto asegura bajas pérdidas por arrastre porque la intensidad de mezclado puede ser mantenida a un nivel óptimo, incluso cuando, por razones operacionales, las velocidades de flujo deben ser aumentadas más allá de los valores de diseño.

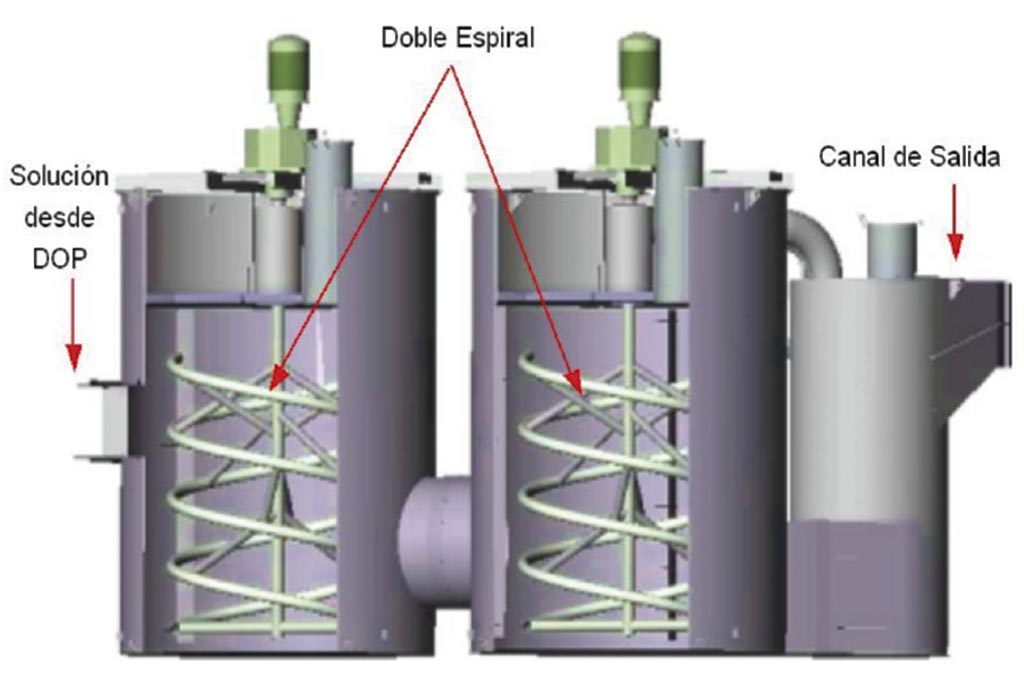

Los mezcladores SPIROK (Double Helical Stirrer) están diseñados para mantener la dispersión de la mezcla en forma suave y uniforme, lo que se traduce directamente en una mayor tasa de transferencia de masa.

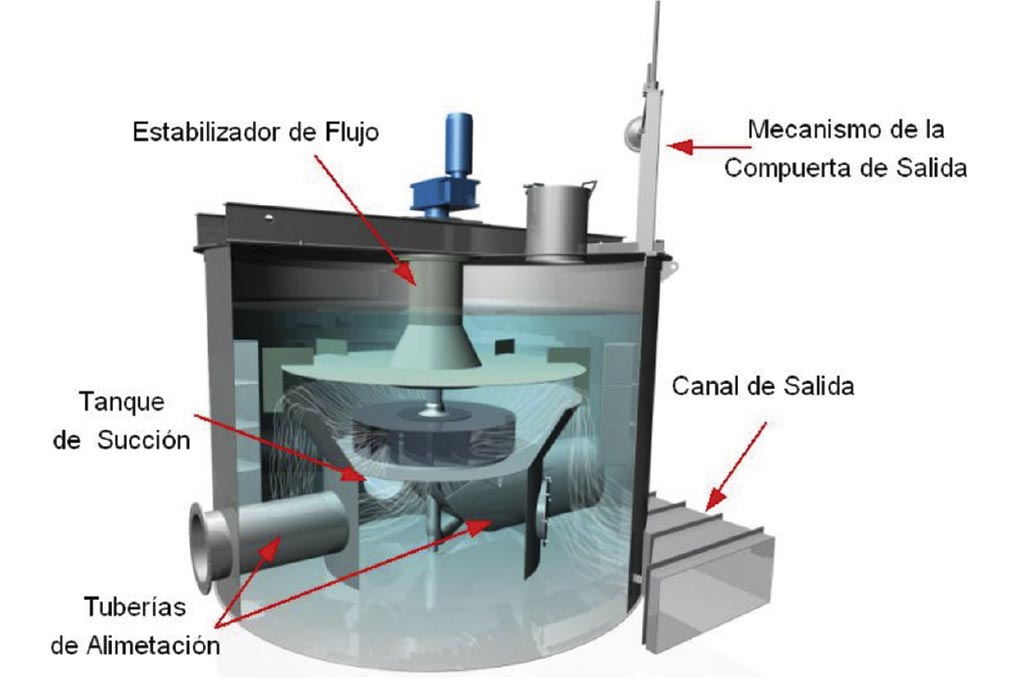

Asentador OUTOREVERSE

Consiste de dos áreas contiguas de desplazamiento del flujo. La dispersión es alimentada al asentador OutoReverseTM al área de decantación, donde la dispersión es mantenida en un estado comprimido con la ayuda de barreras DDGTM (“Dispersion Depletor Gate”).

Electrodepositación

La planta de electrodepositación cuenta con 270 celdas electrolíticas de última generación, construidas con materiales resistentes y diseñadas para maximizar la eficiencia del proceso. Estas celdas están equipadas con ánodos de plomo y cátodos de acero inoxidable, donde los iones de cobre se depositan formando una capa uniforme y compacta en el cátodo.

Cada celda cuenta con un distribuidor de electrolito y un cajón de rebalse. Poseen una salida inferior de electrolito para vaciar la celda y un tapón en el fondo de ésta para retirar el lodo anódico. Cada celda tiene capacidad para 81 cátodos y 82 ánodos.

Además, la planta cuenta con un sistema de manejo de materiales automatizado, que incluye grúas y una máquina deshojadora de cátodos de última generación (FDSM).

Este sistema garantiza una cosecha precisa y eficiente de los cátodos, minimizando los tiempos de inactividad y maximizando la productividad.

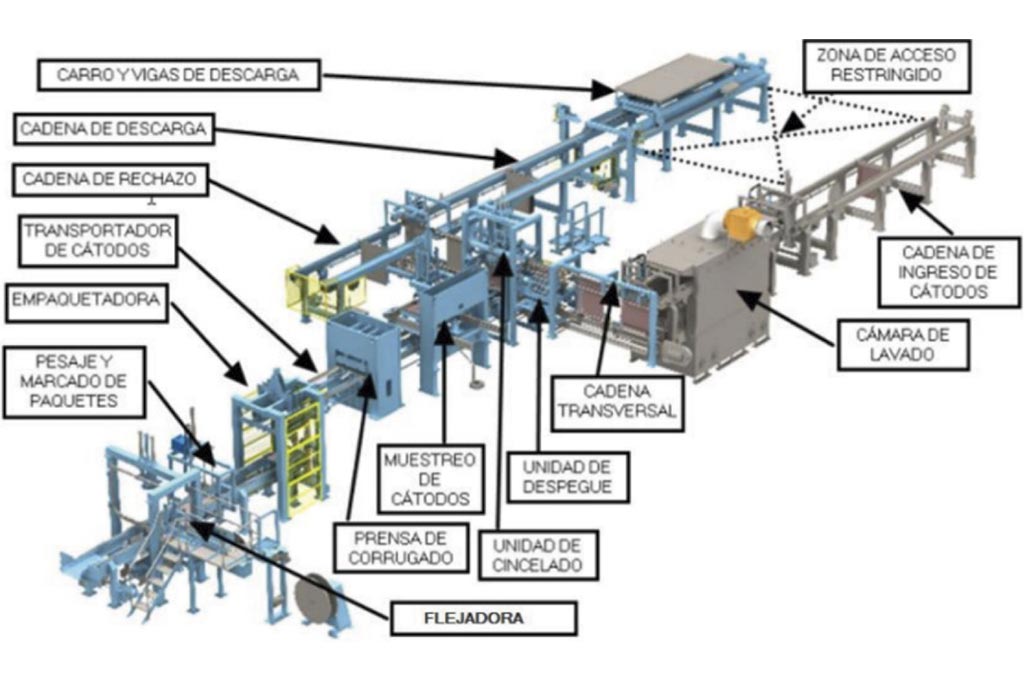

Full Deposit Stripping Machine (FDSM)

La FDSM tiene su propio sistema de control y trabaja en forma automática despegando y empaquetando los cátodos que le depositan las grúas en su cadena de ingreso de cátodos.

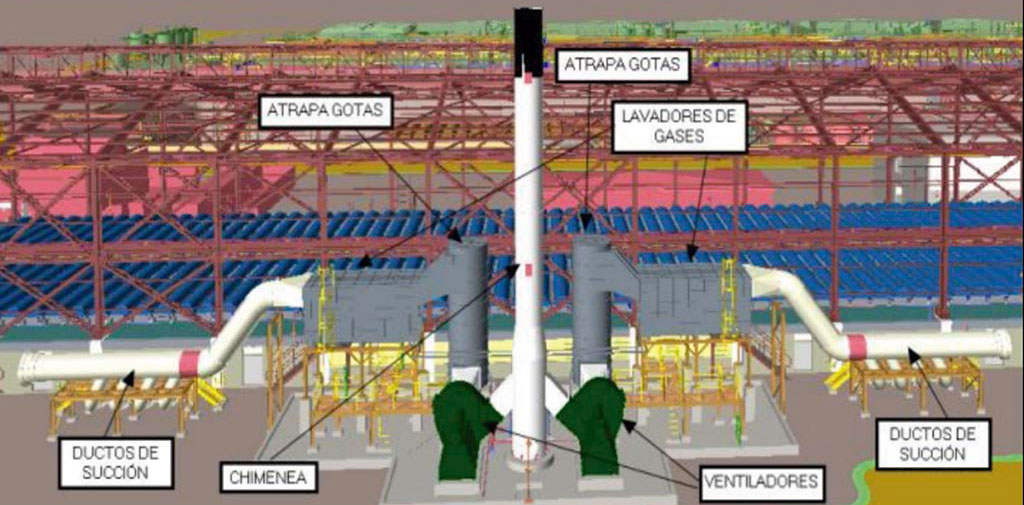

Pero la excelencia no se detiene ahí, la planta también cuenta con un Sistema de captura y tratamiento de neblina ácida, asegurando un ambiente de trabajo seguro y minimizando el impacto ambiental. Este sistema de vanguardia recolecta y trata los gases generados durante el proceso, antes de ser expulsados a la atmósfera.

La planta de Depositación Electrolítica representa la culminación de la innovación tecnológica en la producción de cátodos de cobre de alta calidad. Con su diseño vanguardista, procesos optimizados y un firme compromiso con la excelencia, esta instalación se posiciona como líder en su campo, ofreciendo una línea de producción de cobre catódico de última generación para satisfacer las crecientes demandas de la industria del cobre.

¡Descubra la excelencia en la producción de cátodos de cobre de alta calidad!

Referencias: Manual de operación, 2013.